Hem / Resurser / Bloggartiklar / Utnyttja kraften hos FDM-prototyper i modern tillverkning av utrustningsdelar

Hem / Resurser / Bloggartiklar / Utnyttja kraften hos FDM-prototyper i modern tillverkning av utrustningsdelar April 11, 2025

April 11, 2025

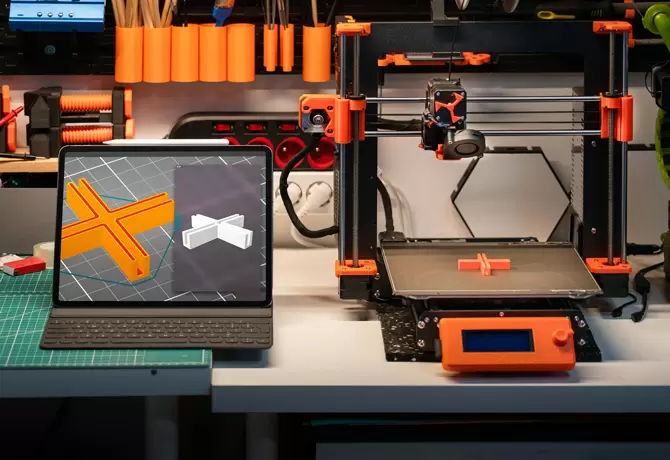

I det moderna tillverkningslandskapet har snabb prototypframställning blivit en viktig komponent i design- och produktionsprocessen. Införandet av tekniker som Fused Deposition Modeling (FDM) har revolutionerat hur prototyper utvecklas, vilket möjliggör snabbare, effektivare och mer kostnadseffektiv produktion av utrustning och delar. FDM-prototyper spelar en avgörande roll i olika branscher och erbjuder tillverkare en effektiv metod för att skapa exakta och funktionella prototyper innan de går över till fullskalig produktion.

Fused Deposition Modeling (FDM) är en populär additiv tillverkningsteknik som har påverkat prototypprocessen avsevärt inom många sektorer. Till skillnad från traditionella tillverkningsmetoder som innebär att material subtraheras från ett större block, fungerar FDM genom att lägga till material lager för lager för att bygga ett 3D-objekt. Denna metod erbjuder flera fördelar, inklusive minskat materialspill, ökad designflexibilitet och möjligheten att skapa komplexa geometrier som skulle vara svåra eller omöjliga att uppnå med konventionella tillverkningstekniker. Nyckeln till framgången med FDM-prototyper vid tillverkning av utrustningsdelar ligger i mångsidigheten hos själva FDM-tekniken. Med FDM kan tillverkare snabbt utveckla funktionella prototyper tillverkade av en mängd olika material, vilket gör det enklare att testa delarnas passform, form och funktion innan de går i full produktion. Detta bidrar till att minska risken för kostsamma misstag och säkerställer att produkterna uppfyller de nödvändiga specifikationerna.

En av de främsta fördelarna med att använda FDM-prototyper inom tillverkningsindustrin för utrustningsdelar är minskade kostnader och ledtider. Traditionella prototypmetoder involverar ofta dyra formar, verktyg och omfattande manuellt arbete. FDM, å andra sidan, kräver inte så komplicerade verktyg. När en 3D-modell är designad kan prototypen skrivas ut direkt från den digitala filen, vilket avsevärt minskar både materialkostnader och produktionstid. Denna kostnadseffektivitet är särskilt fördelaktig för företag i de tidiga stadierna av produktutvecklingen, eftersom den gör det möjligt för dem att testa flera designiterationer utan att behöva investera kraftigt i verktyg och utrustning. Eftersom FDM-prototyper kan produceras snabbt kan design- och testcyklerna dessutom slutföras mycket snabbare, vilket möjliggör snabbare time-to-market.

En annan fördel med FDM-prototyper inom tillverkning av utrustningsdelar är den höga nivån av designflexibilitet de erbjuder. Traditionella tillverkningsprocesser begränsas ofta av konstruktionens komplexitet, särskilt när det gäller invecklade geometrier eller snäva toleranser. FDM-tekniken möjliggör dock skapandet av mycket komplexa former och strukturer, inklusive interna funktioner som kanaler eller hålrum som skulle vara svåra eller omöjliga att uppnå med konventionella metoder. Denna nivå av designfrihet gör det möjligt för ingenjörer och designers att utforska ett bredare spektrum av möjligheter i sina konstruktioner, vilket kan leda till innovationer som skulle ha varit svåra att förverkliga med traditionella tillverkningstekniker. Dessutom innebär möjligheten att snabbt producera och testa dessa komplexa konstruktioner att tillverkare kan förfina sina produkter mer effektivt, vilket säkerställer att den slutliga designen är optimerad för prestanda och funktionalitet.

FDM-tekniken stöder ett brett utbud av material, vilket gör den lämplig för att producera prototyper av utrustningsdelar med varierande funktionskrav. Från enkla termoplaster till högpresterande material som ABS, polykarbonat och nylon kan FDM-prototyper skapas med hjälp av material som efterliknar slutproduktens egenskaper. Detta gör det möjligt för tillverkare att testa prototyper under förhållanden som noggrant replikerar produktens avsedda användning. Dessutom kan FDM-prototyper anpassas för att uppfylla specifika krav, såsom varierande nivåer av styrka, flexibilitet eller värmebeständighet. Denna anpassning är särskilt användbar i industrier där delar måste utformas för att motstå hårda miljöförhållanden eller specifika funktionskrav. Genom att testa prototyper tillverkade av olika material kan tillverkare säkerställa att de väljer det bästa alternativet för den slutliga produktionsomgången.

Den iterativa karaktären hos FDM-prototypprocessen möjliggör kontinuerlig förfining av utrustningskomponentdesign. Till skillnad från traditionell tillverkning, där det kan vara kostsamt och tidskrävande att göra designändringar, kan FDM-prototyper enkelt modifieras genom att justera den digitala modellen och skriva ut en ny version av delen. Denna iterativa process uppmuntrar till frekventa tester och justeringar, vilket i slutändan leder till bättre designade produkter. Dessutom gör möjligheten att producera flera prototyper på kort tid det möjligt för tillverkare att experimentera med olika designvariationer, vilket optimerar både funktionalitet och estetiskt tilltal. Detta är särskilt värdefullt i branscher där produktinnovation är en viktig drivkraft för framgång, såsom konsumentelektronik, fordonsindustrin och flygindustrin.

FDM-prototyper minskar ledtiden i prototypfasen avsevärt, vilket gör det möjligt för tillverkare att få ut produkter på marknaden snabbare. Traditionella prototypmetoder, såsom formsprutning eller CNC-bearbetning, kan kräva veckor eller till och med månader för att installera nödvändiga verktyg och maskiner. Med FDM kan dock en prototyp skrivas ut på bara några timmar, vilket gör det möjligt för företag att snabbt gå från koncept till fysisk produkt. Denna minskning av ledtiden möjliggör också snabbare designvalidering och testning, vilket säkerställer att produkten uppfyller alla prestandakriterier innan fullskalig produktion påbörjas. Genom att förkorta prototypfasen kan tillverkare undvika förseningar och kostsamma misstag som kan uppstå senare i produktionsprocessen.

Användningen av FDM-prototyper inom tillverkningsindustrin för utrustningsdelar har lett till betydande förbättringar av kostnadseffektivitet, designflexibilitet och hastighet. Genom att utnyttja denna teknik kan tillverkare minska prototypkostnaderna, påskynda utvecklingsprocessen och producera funktionella delar som uppfyller stränga kvalitetsstandarder. Oavsett om det gäller fordonsindustrin, flyg- och rymdindustrin, medicintekniska produkter eller konsumentelektronik är FDM-prototyper ett ovärderligt verktyg i produktutvecklingscykeln. I takt med att tekniken fortsätter att utvecklas är det troligt att FDM kommer att bli ännu mer integrerat i hur utrustning och delar designas och tillverkas, vilket gör det möjligt för företag att lansera innovativa, högkvalitativa produkter snabbare än någonsin tidigare.